Erkennung abgenutzter Brennschneiddüsen

Von der manuellen Inspektion zur intelligenten Überwachung: KI-basierte Innovationen beim Brennschneiden

von Dominik Falkner, MSc

Für die framag Industrieanlagenbau GmbH entwickelte die RISC Software GmbH den Verschleiß beim Brennschneideprozess mithilfe von maschinellem Lernen zu optimieren. Damit können Ausfallzeiten reduziert und die Produktqualität verbessert werden.

- Die Bedeutung der Düsen im Brennschneidprozess

- Vom Rohsignal zur Analyse: Effiziente Datenaufbereitung und Labeling von Körperschalldaten

- Proof of Concept zur Körperschallanalyse: Erkenntnisse und erste Ergebnisse

- Ein Fundament für die Zukunft: Herausforderungen und Potenziale der datenbasierten Düsenüberwachung

- Referenzen

- Autor

Die Bedeutung der Düsen im Brennschneidprozess

Der Brennschneidprozess ist ein thermisches Trennverfahren, bei dem Metalle durch präzise Steuerung des Sauerstoffstrahls und gleichmäßige Vermischung des Brenngases effizient geschnitten werden. Der Zustand der Düse spielt dabei eine entscheidende Rolle: Durch den Schneidprozess können sich Ablagerungen in der Düse bilden, die die Qualität der Schneidflamme beeinträchtigen und somit die saubere Trennung des Materials erschweren. Bisher wurden Düsen bei Verdacht auf Verschleiß an framag zurückgesendet, wo Fachkräfte im Rahmen eines manuellen Testverfahrens den Zustand überprüften (mithilfe eines Tests wurde die Flamme visuell und auditiv betrachtet) und die Düse bei Bedarf reparierten oder austauschten (siehe Abbildung 1). Ziel dieses Projekts ist es, diesen aufwändigen Prozess durch den Einsatz maschinellen Lernens zu optimieren. Durch die Analyse von Körperschalldaten soll der Zustand der Düsen zuverlässig erfasst werden, um eine klare Unterscheidung zwischen neuen und verschlissenen Düsen treffen zu können. Dies ist ein erster Schritt in Richtung automatisierter Überwachung von Düsen in der Produktionshalle.

Abbildung 1: Zeigt den bisherigen Prozess für die Überwachung der Düsen.

Vom Rohsignal zur Analyse: Effiziente Datenaufbereitung und Labeling von Körperschalldaten

Die spektrale Analyse der Körperschalldaten ermöglichte es, spezifische Muster zu identifizieren, die auf Verschleißmerkmale der Düsen hinweisen und somit eine Unterscheidung zwischen neuen und verschlissenen Düsen erlauben. Zur Berechnung dieser war es eine zentrale Herausforderung, die Rohdaten des Körperschallsensors effizient zur verarbeiten. Diese Rohdaten mussten zunächst in ein industriell standardisiertes Format überführt werden, sodass sie konsistent und schnell für die weiteren Analyseschritte genutzt werden konnten. Die strukturierten Sensordaten dienten dann als Indikatoren, um Verschleißzustände zu erkennen.

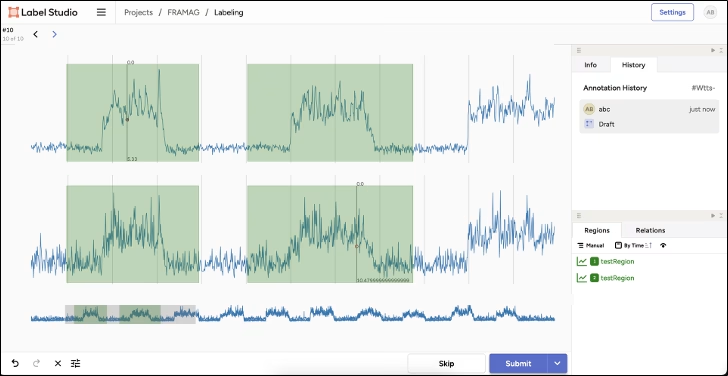

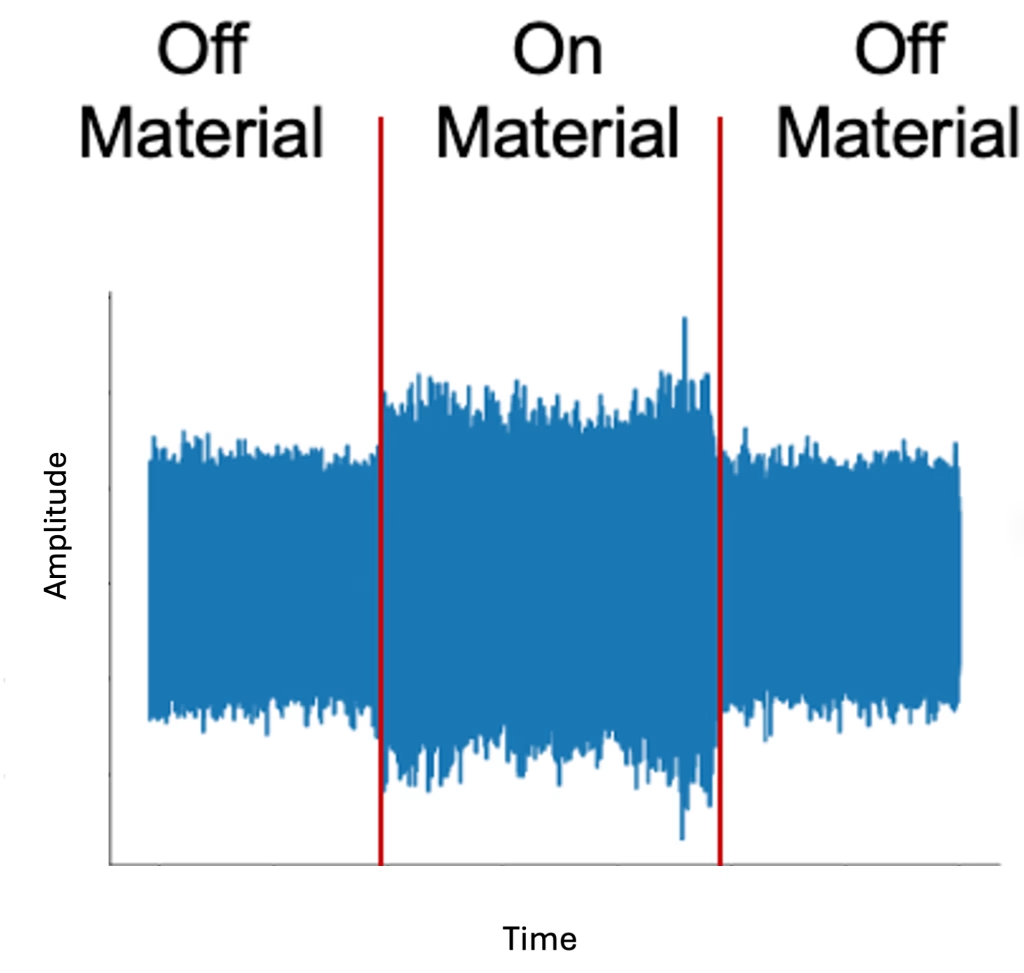

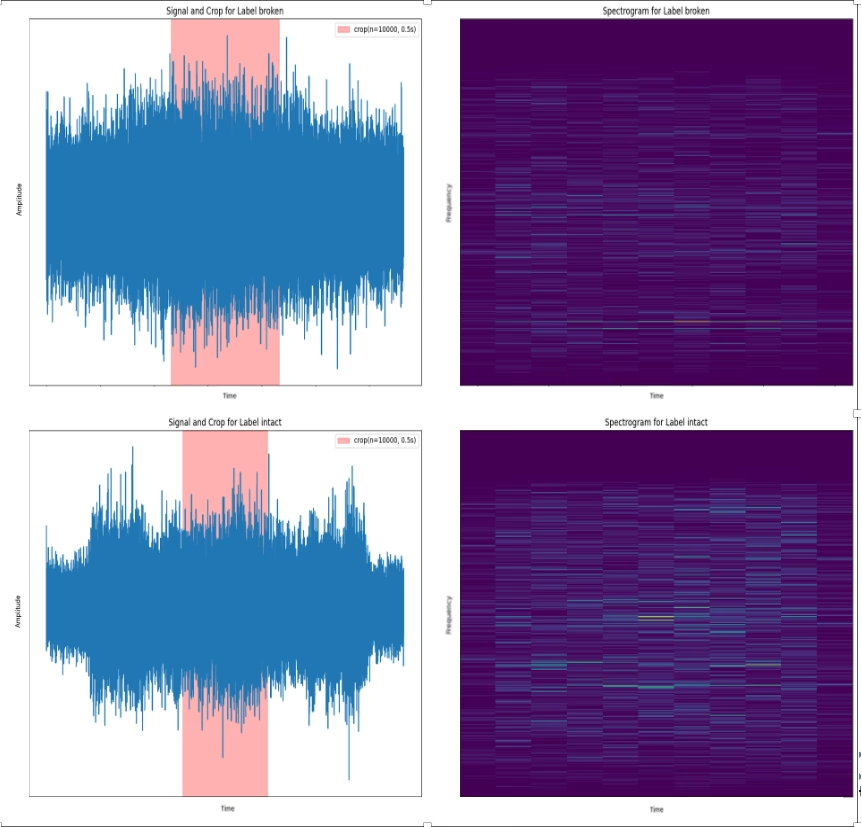

Um den Proof-of-Concept zu realisieren, mussten die Sensordaten manuell gelabelt werden, da bisherige Verschleißprüfungen der Düsen traditionell von Fachkräften durchgeführt wurden. Der manuelle Prüfprozess, wie in Abbildung 2b dargestellt, besteht aus drei Phasen: einer Flammenanalyse ohne Materialkontakt, dann mit Materialkontakt und abschließend wieder ohne Materialkontakt. Diese Prüfsequenz bildet typische Einsatzbedingungen in der Produktionshalle ab. Um das Labeling effizient zu gestalten, stellen wir einen Annotierungsservice^{1} bereit, damit Expert*innen die relevanten Datenbereiche gezielt markieren und strukturiert abspeichern konnten. Das Ergebnis waren markierte und für die Analyse vorbereitete Datenabschnitte, wie in Abbildung 2b zu sehen. Diese so erstellten Ausschnitte bilden die Grundlage für die Rechenstudie.

Abbildung 2b: Zeigt die UI des Labeling Werkzeuges. Hier können Expert*innen schnell relevante Bereiche in den multidimensionalen Sensordaten markieren und kontrollieren.

Abbildung 2a: Zeigt die rohen Sensordaten eines ‚Tests‘. Die 3 Bereiche sind repräsentativ für den Zustand der Düse. Das untere Bild zeigt das Spektrum von zwei Tests. Dabei kann man hier schon Unterschiede in verschiedenen Frequenzbereichen erkennen.

Proof of Concept zur Körperschallanalyse: Erkenntnisse und erste Ergebnisse

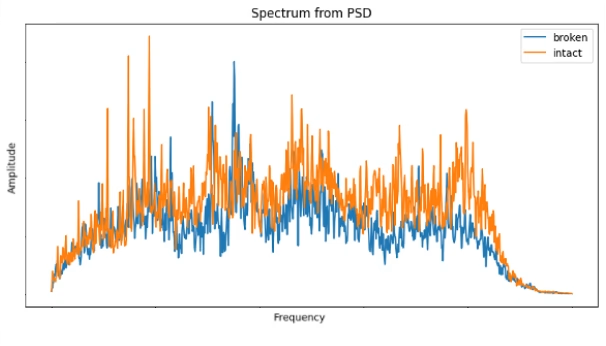

Zur Analyse wurden die Körperschalldaten mithilfe der Fast Fourier Transformation^2 in den Frequenzraum überführt. Abbildung 3 zeigt beispielhaft die Spektren von zwei Tests und veranschaulicht die Unterschiede in den Frequenzmustern zwischen neuen und abgenutzten Düsen.

Abbildung 3: Power Spectral Density von zwei Tests (oben abgenutzt, unten intakt)

Das Datenset wurde in Trainings- und Testdaten unterteilt, wobei strikt darauf geachtet wurde, dass Tests von denselben Düsen entweder vollständig im Trainings- oder Testset enthalten sind. Diese Trennung sichert eine realitätsnahe Evaluierung der Vorhersagequalität. Die Modellbewertung erfolgt durch Cross-Validierung auf den Testdaten, um eine robuste Einschätzung der Modellleistung zu gewährleisten. Für die Berechnung der Spektren sowie die Ableitung der Eingangsmerkmale für die Klassifikation wurde eine umfangreiche Rechenstudie durchgeführt, welche etwa 30 Stunden auf 29 Rechenkernen in Anspruch nahm.

Die Resultate des Projekts sind ausgesprochen vielversprechend. Je nach Datensatz und Parametern konnten ausgezeichnete Ergebnisse erzielt werden. Dabei wurde auf Metriken für unausgeglichene Datensätze gesetzt, um eine faire Bewertung zu gewährleisten. Das beste Modell, ein Neuronales Netzwerk^3, erreichten dabei einen gewichteten F1-Score und eine Balanced Accuracy von über 0,95.

Ein Fundament für die Zukunft: Herausforderungen und Potenziale der datenbasierten Düsenüberwachung

Einige Herausforderungen wurden im Projektverlauf deutlich: So erfordert die Datenaufbereitung eine umfassende Vorverarbeitung, und die begrenzte Vielfalt der getesteten Düsen schränkt die Aussagekraft der Experimente ein. Um die Ansätze weiter zu validieren und zu verbessern, ist es notwendig, zusätzliche Daten von verschiedenen Düsentypen sowie von intakten Düsen zu sammeln und in die Analyse einzubeziehen.

Trotz dieser Hürden stellt der Proof-of-Concept einen wichtigen Schritt in Richtung einer optimierten, datenbasierten Überwachung des Brennschneidprozesses dar. Die von der RISC Software GmbH gewonnenen Erkenntnisse schaffen eine solide Grundlage für künftige Initiativen, in denen die Modelle weiterentwickelt und durch eine erweiterte Datenbasis verifiziert werden sollen. Langfristig bietet diese Lösung das Potenzial, die Effizienz und Präzision des Brennschneidens framag Industrieanlagenbau GmbH deutlich zu steigern, indem Wartungen gezielter und proaktiver passieren können.

Referenzen

[2] Smith, S. W. (1997). The scientist and engineer’s guide to digital signal processing. California Technical Pub.

[3] Aggarwal, C. C. (2023). Neural networks and deep learning (2nd ed.). Cham, Switzerland: Springer International Publishing.

Ansprechperson

Autor

Dominik Falkner, MSc

Data Scientist