Industrielle KI ermöglicht eine nahtlose Integration und Analyse von Daten aus Produktions- und Prozessabläufen. Dies ermöglicht fundierte Entscheidungen, um sowohl die Produktqualität als auch die Effizienz der Produktionslinie zu steigern.

Industrial AI: Von den Rohdaten zur einen effizienteren Produktionslandschaft

von Roxana Holom und Evans Doe Ocansey

Der Industriesektor durchläuft, wie auch andere Bereiche, derzeit eine Phase der digitalen Transformation. Das bedeutet, dass Fertigungsunternehmen an verschiedenen Digitalisierungsaktivitäten beteiligt sind [1]. Innerhalb dieses Kontextes spielen industrielle Daten und die Art und Weise, wie sie verarbeitet, visualisiert und genutzt werden, eine wesentliche Rolle.

Inhalt

- Anwendungsperspektiven von Industrial AI für Fertigungsunternehmen

- Pain Points

- Bedürfnisse & Ziele

- Mehrwert durch Industrial AI

- Herausforderungen bei der Anwendung von Industrial AI

- Ein systematischer Ansatz für Industrial AI

- Fazit: Industrial AI – Die Verbindung von Fachwissen und Datenwissenschaft

- Referenzen

- Autoren

Anwendungsperspektiven von Industrial AI für Fertigungsunternehmen

Sich ausschließlich auf Technologie zu verlassen, erzeugt keinen geschäftlichen Mehrwert, wenn die Probleme der Branche nicht gründlich untersucht werden. Es gibt viele Möglichkeiten, wie industrielle KI zur digitalen Transformation der Fertigung beitragen kann. Einige der ansprechendsten Bereiche, in denen sie eingesetzt werden kann, sind: Prozessanwendungen zur Produktivitätsverbesserung (d.h. intelligente Produktion), Produkt- und Serviceanwendungen, Erkenntnisanwendungen zur Wissensentdeckung (d.h. Ermittlung der Grundursache, Decision-Making) [2].

Konkrete Beispiele, die zu den oben genannten Kategorien passen, sind zwei unserer laufenden EU-Projekte: “Customizable AI-based in-line process monitoring platform for achieving zero-defect manufacturing in the PV industry” (Platform-Zero) und “Data and Metadata for advanced Digitalization of Manufacturing Industrial Lines” (metaFacturing). Das Projekt Platform-Zero zielt darauf ab, die Produktionsqualität von Photovoltaikanlagen zu verbessern und gleichzeitig die Herstellungskosten durch eine Null-Fehler-Fertigung zu senken. Erreicht wird dies durch die Anwendung zerstörungsfreier Prüfmethoden und -technologien zur frühzeitigen Erkennung, Korrektur und Vermeidung kritischer Produktionsfehler. Die Daten werden in Echtzeit ausgewertet, um den Produktionsprozess zu optimieren und die Produktqualität zu verbessern. Das Projekt metaFacturing fokussiert sich auf die Schaffung einer digitalisierten Werkzeugkette für die Produktion von Metallteilen (Gießen und Schweißen). Zur Gewinnung von Prozesseinblicken, zur Verbesserung der Effizienz des Produktionsprozesses (z.B.: Optimierung der Prozessparameter) sowie der Produktqualität (z.B.: Fehlerreduzierung) werden vertrauenswürdige KI- und Hybridmethoden analysiert und implementiert.

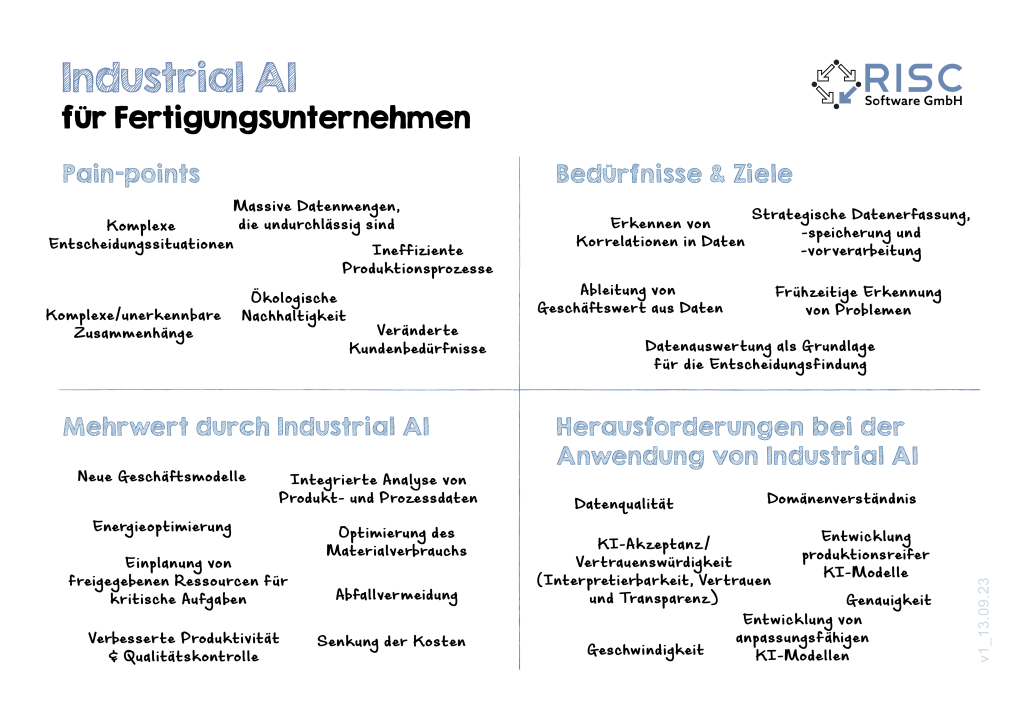

Um ein umfassendes Verständnis des Themas zu erlangen, werden im Folgenden mehrere Schlüsselaspekte betrachtet, die in vier Kategorien eingeteilt sind. Zunächst werden die Probleme und Bedürfnisse der Fertigungsunternehmen erörtert. Darüber hinaus gehen wir auf den Mehrwert ein, den industrielle KI als Lösung für ihre Probleme bieten kann, aber auch auf die Herausforderungen, die sich bei der Anwendung von industrieller KI ergeben (siehe Abbildung 1).

Abbildung 1: Kernpunkte der Anwendungsperspektiven von Industrial AI für Fertigungsunternehmen

Pain-Points

Im Folgenden betrachten wir einige der zentralen Pain-Points, mit denen Produzierende konfrontiert sind, wenn es darum geht, industrielle KI erfolgreich einzuführen und zu nutzen:

Massive Datenmengen, die undurchlässig sind

Die moderne Fertigung generiert heute eine Vielzahl von Daten durch Einsatz von technischen Systemen (Sensoren, Kameras). Es ergibt sich eine Mischung aus strukturierten und unstrukturierten Daten, die oft so komplex und umfangreich sind, dass es schwierig ist, darin klare Muster und Erkenntnisse zu identifizieren. Außerdem ist es schwer zu sagen, welche Daten für die weiteren Analysen relevant sind und gespeichert werden sollten. Ein konkretes Beispiel ist die Produktion von Halbleitern. Enorme Mengen von Sensordaten, Prozessdaten und Qualitätsdaten werden erzeugt. Diese Daten müssen analysiert werden, um Abweichungen oder Fehler in den Produktionsprozessen zu erkennen. Aufgrund der Vielzahl von Datenquellen und -formaten wird eine Herausforderung sein, die relevanten Informationen zu extrahieren und zu interpretieren.

Komplexe/unerkennbare Zusammenhänge

Industrielle Prozesse sind oft durch vielfältige Prozessparameter und Wechselwirkungen geprägt, die es herausfordernd machen, versteckte Zusammenhänge zwischen den Daten zu erkennen. Nehmen wir als Beispiel die Herstellung von Gussteilen: In diesem Kontext sind die wechselseitigen Zusammenhänge der Prozessparameter – wie die Schmelztemperatur, Gießformtemperatur, Geschwindigkeit der ersten Phase und Geschwindigkeit der zweiten Phase – komplex, nicht linear und widersprüchlich [3].

Komplexe Entscheidungssituationen; Ineffiziente Produktionsprozesse

Die Entscheidungsfindung in der Fertigung erfordert die Berücksichtigung zahlreicher Faktoren und Einschränkungen. Wie wir im vorigen Abschnitt gesehen haben, ist die Bestimmung des optimalen Toleranzfensters für Parameter keine einfache Aufgabe. Bleiben wir im gleichen Kontext – dem Gießen von Metallteilen – so stellen wir fest, dass diese Entscheidung Auswirkungen auf die Prozesseffizienz hat (d.h.: Metallteile werden von der Gießmaschine automatisch als Ausschuss qualifiziert, wenn die Messungen außerhalb des Toleranzfensters liegen).

Ökologische Nachhaltigkeit

Die Fertigungsindustrie steht vor der Herausforderung, umweltfreundliche Praktiken zu implementieren, um Ressourcenverbrauch und Emissionen zu reduzieren. Z.B.: Die Reduzierung des Wasser- und Energieverbrauchs in der Textilproduktion zur Minimierung des ökologischen Fußabdrucks.

Veränderte Kundenbedürfnisse

Kundenanforderungen ändern sich ständig, und Hersteller müssen agil sein, um Produkte anzupassen und den Marktanforderungen gerecht zu werden. Die Wahl der Werkstoffe wirkt sich erheblich auf die Qualität der Produkte aus. Der Übergang von herkömmlichem Stahl zu fortschrittlichen Leichtbauwerkstoffen wie Kohlefaserverbundwerkstoffen für Karosseriebleche beispielsweise bringt aufgrund der einzigartigen Eigenschaften von Kohlenstoff komplexe Produktionsprozesse mit sich.

Bedürfnisse & Ziele

Erkennen von Korrelationen in Daten (Ermittlung der Grundursache)

Durch die Ermittlung der Grundursache eines Problems können Hersteller gezielte Lösungen implementieren, um ein erneutes Auftreten des Problems zu verhindern. Dazu muss man tief in die Daten eindringen, um Korrelationen und damit die zugrunde liegenden Faktoren zu entdecken, die wahrscheinlich für bestimmte Probleme oder Anomalien verantwortlich sind. Nehmen wir zum Beispiel ein Szenario in der Elektronikfertigung, bei dem eine bestimmte Charge von Produkten bei Qualitätsprüfungen immer wieder durchfällt. Durch eine Ursachenanalyse könnte herausgefunden werden, dass eine bestimmte Maschinenkomponente höchstwahrscheinlich nicht korrekt kalibriert ist.

Frühzeitige Erkennung von Problemen

Durch fortgeschrittene Analyse von Produktionsdaten können Probleme frühzeitig erkannt werden, noch bevor sie zu ernsthaften Fehlern oder Ausfällen führen. In der Energieerzeugung könnten ungewöhnliche Abweichungen im Stromverbrauch eines Generators auf ein potenzielles Problem hinweisen, das behoben werden muss, um einen Ausfall zu vermeiden.

Strategische Datenerfassung, -speicherung und -vorverarbeitung

Unternehmen verlagern ihren Schwerpunkt von der Anhäufung von Massendaten auf das strategische industrielle Datenmanagement. Die Optimierung des Datenbedarfs und der Datenverarbeitung steht auch im Einklang mit den Zielen der Europäischen Kommission. Eine intelligente Datenauswahl und -aufbereitung verringert die Notwendigkeit, große Datenmengen und/oder große KI-Modelle zu sammeln, zu speichern, zu verarbeiten und zu übertragen und damit den Energieverbrauch zu senken [4].

Datenauswertung als Grundlage für die Entscheidungsfindung; Ableitung von Geschäftswert aus Daten

Hersteller nutzen Datenanalysen, um fundierte Entscheidungen zu treffen. Ein Chemiewerk kann unmittelbare Erkenntnisse aus nahtlos integrierten Industriedaten gewinnen, die sich vom Edge bis zur Cloud erstrecken. Dies kann durch die Fusion verschiedener Datenquellen erreicht werden, was eine agile Entscheidungsfindung im gesamten Unternehmen fördert. Bei komplexen Entscheidungsfindungen können diese Daten in Form von Modellen auch in Optimierungsmodelle integriert werden (https://www.risc-software.at/fachbeitraege-die-besseren-entscheidungen-treffen-dank-prescriptive-analytics/) und so die Verantwortlichen bei Planungsproblemen unterstützen.

Mehrwert durch Industrial AI

Innovative Ansätze und der intelligente Einsatz von industrieller KI sind erforderlich, um den Anforderungen der modernen Industrie gerecht zu werden. Im Gegensatz zu industriellen KI-Modellen werden allgemeine KI-Modelle auf der Grundlage umfangreicher Anlagendaten trainiert, die häufig nicht das gesamte Spektrum möglicher Betriebsabläufe abdecken. Dies liegt daran, dass allgemeine KI-Modelle keine Bedingungen für unterschiedliche Zwecke (z. B. Sicherheit, Design) oder Bedingungen, die durch physikalische und chemische Gesetze vorgegeben sind, berücksichtigen.

Verbesserte Produktivität & Qualitätskontrolle

Industrielle KI trägt zur Verfeinerung des Qualitätssicherungsprozesses bei, indem sie den Prozess automatisiert und Defekte frühzeitig erkennt. Dadurch steigert sich die gesamte Produktions- und Produktqualität.

Neue Geschäftsmodelle

Industrielle KI ermöglicht die Umgestaltung von Arbeitsprozessen und die Schaffung neuer Geschäftsmodelle, die auf datengetriebener Innovation beruhen.

Höhere Effizienz

Die Anwendung industrieller KI führt zur Optimierung des Energieverbrauchs, zur effizienten Nutzung von Materialien, zur Reduzierung von Abfall und zur Senkung der Kosten. Zusätzlich ermöglicht sie die strategische Zuweisung freigegebener Ressourcen für kritische Aufgaben.

Integrierte Analyse von Produkt- und Prozessdaten

Herausforderungen bei der Anwendung von Industrial AI

Der Schlüssel zu einer erfolgreichen industriellen KI-Anwendung liegt in der Umwandlung von Rohdaten in intelligente Erkenntnisse für eine schnelle Entscheidungsfindung. Von den Feinheiten der Datenverwaltung und -integration bis hin zu den Komplexitäten der Anpassung von KI-Modellen an reale Produktionsumgebungen müssen Hersteller die folgenden Herausforderungen proaktiv angehen.

Datenqualität

Obwohl die Datenumgebung in der Industrie heutzutage eine Big-Data-Umgebung ist, gibt es eine Mischung aus strukturierten und unstrukturierten Daten, die von minderer Qualität sein können (z. B.: unausgewogene Daten, fehlende Datenpunkte, ungenaue Sensormessungen, Datendrift, inkonsistente Formate, begrenzter Umfang usw.).

Entwicklung produktionsreifer KI-Modelle

Es fehlt ein systematischer Ansatz zur effizienten Entwicklung von KI-Modellen, die für den Einsatz in der Industrie bzw. für die Integration in den Produktionsprozess bereit sind. Neben Herausforderungen wie Datenkomplexität und -qualität, mangelndem Fachwissen und Interpretierbarkeit der Modelle, müssen bei der Integration von KI-Modellen in bestehende Produktionssysteme auch Kompatibilitätsprobleme und Ressourcenbeschränkungen berücksichtigt werden.

KI-Akzeptanz/Vertrauenswürdigkeit (Interpretierbarkeit, Vertrauen und Transparenz)

Die Glaubwürdigkeit von KI-Systemen in der Industrie kann beeinträchtigt werden, wenn die Genauigkeit nicht annähernd perfekt ist, da diese Systeme kritische Sicherheits-, Zuverlässigkeits- und Betriebsfragen angehen könnten. Jedes Versagen der KI könnte negative wirtschaftliche und/oder sicherheitstechnische Auswirkungen haben und vom Einsatz von KI-Systemen abhalten. Durch die Einhaltung der Anforderungen an vertrauenswürdige KI (d.h.: in Anlehnung an “The Assessment List for Trustworthy Artificial Intelligence” (ALTAI) [5]) werden die Datenanalyseergebnisse nachvollziehbar (u.a. interpretierbar und transparent) gemacht.

Genauigkeit & Geschwindigkeit

Produktionsprozesse erfordern schnelle Entscheidungen und die produzierten Werkstücke können teuer sein, daher müssen KI-Anwendungen schnell reagieren, um Verschwendung und andere Folgen zu vermeiden. Im Gegensatz zu anderen KI-Systemen (z. B. Empfehlungssystemen) ist bei industriellen KI-Systemen außerdem eine sehr geringe Toleranz gegenüber falsch positiven und negativen Ergebnissen erforderlich, damit sie in der Produktion eingesetzt werden können.

Domänenverständnis & Entwicklung von anpassungsfähigen KI-Modellen

Die Einbeziehung von Fachwissen ist ein Muss, um den Unterschied zwischen allgemeiner KI und industrieller KI deutlich zu machen. Die Dateningenieur*innen und Datenwissenschaftler*innen müssen mit den Domänenexpert*innen zusammenarbeiten und Fachwissen in den Modellierungsprozess einbeziehen. Und um die Einbeziehung des Fachwissens zu maximieren, müssen die entwickelten Modelle adaptiv lernen und die Erkenntnisse der Fachleute als Wissen akkumulieren.

Ein systematischer Ansatz für Industrial AI

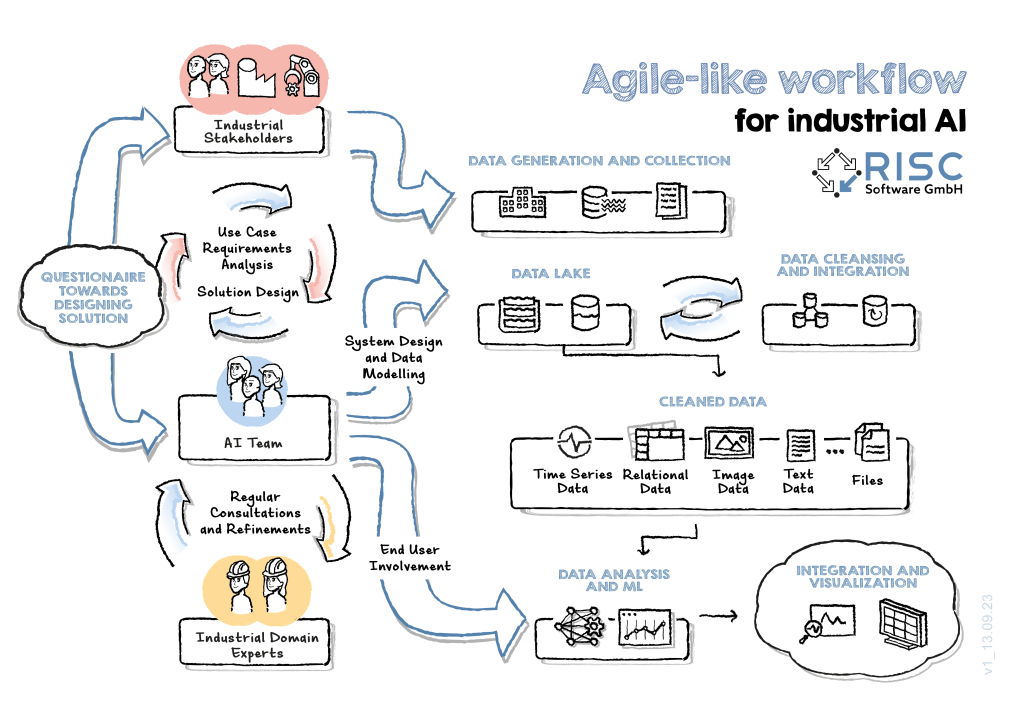

Wie wir im vorangegangenen Abschnitt gesehen haben ergibt, sich durch die zahlreichen Herausforderungen meist ein beträchtlicher zeitlicher Aufwand bis aussagekräftige Ergebnisse aus der Produktion vorhanden sind. Manchmal wird dieses Ziel nicht erreicht, weil es zu komplex ist und der Fokus verloren geht. Deshalb verfolgt die RISC Software GmbH einen agilen Ansatz (mit starker Einbindung der tatsächlichen Akteure) bei KI-basierter Datenanalyse im industriellen Bereich.

Abbildung 2 veranschaulicht den vorgeschlagenen agilen Workflow, der für ein industrielles KI-Projekt geeignet ist. Der Workflow beginnt mit einem kontinuierlichen Diskurs zwischen den industriellen Stakeholdern und dem Team, das die KI-Lösung entwickelt (im Workflow als AI-Team bezeichnet). Nach detaillierten Analysen durch die Beteiligten werden die Anwendungsfälle und deren Anforderungen festgelegt. Das AI-Team entwirft nach weiterem Dialog mit den industriellen Stakeholdern geeignete Lösungen für die Anwendungsfälle. Um die geeignete Datenumgebung modellieren zu können, erstellt das AI-Team eine Reihe von Fragebögen, die von den Datenlieferanten ausgefüllt werden müssen. Diese Fragebögen bilden die Grundlage für die Anforderungen an die Datenaufbereitung und -integration. Anschließend liefern die Datenlieferanten verschiedene Arten von Daten, die auf den Anforderungen des Anwendungsfalls basieren. Die Datentechniker*innen des AI-Teams verarbeiten, transformieren und laden diese Daten dann in einen Data Lake. Dieser Data-Engineering-Prozess stützt sich nicht nur auf die Beiträge der Datenwissenschaftler*innen des AI-Teams, sondern auch auf die Beiträge der industriellen Stakeholder, wie z. B. Domänenexpert*innen oder Prozessingenieur*innen. Die im Data Lake verfügbaren Daten werden von den Datenwissenschaftler*innen des AI-Teams gründlich bereinigt und für die Analyse vorbereitet. Sie führen explorative Datenanalysen durch und arbeiten mit Domänenexpert*innen zusammen, um den Datenanalyseprozess weiter zu verfeinern. Die vorverarbeiteten Daten werden anschließend verwendet, um KI-Modelle gemäß den Spezifikationen des Anwendungsfalls zu trainieren. Die Ergebnisse dieser KI-Modelle werden anschließend gemeinsam mit Domänenexpert*innen geprüft, um sie für die Produktion geeignet zu machen.

Der entscheidende Aspekt dieses Ansatzes liegt in der aktiven Beteiligung von Domänenexpert*innen während des gesamten Design- und Implementierungszyklus der KI-Lösungen.

Abbildung 2: Agiler Workflow für industrielle KI-Lösungen

Fazit: Industrial AI – Die Verbindung von Fachwissen und Datenwissenschaft

Die Entwicklung von KI-Lösungen, die für Fertigungsprozesse wertvoll sind, setzt voraus, dass sie bewusst mit dem spezifischen Fachwissen der Branche angereichert werden [6]. Dies ist entscheidend für die Erzielung von Vorteilen durch KI. Industrielle KI erreicht dies durch die Kombination von Datenwissenschaft, KI und industriellem Fachwissen. Im Rahmen eines systematischen industriellen KI-Workflows werden daher Algorithmen für maschinelles Lernen entwickelt, implementiert und eingesetzt, die auf die spezifischen industriellen Anwendungen zugeschnitten sind.

Referenzen

[1] Lázaro, O. et al.: “Model-Based Engineering and Semantic Interoperability for Trusted Digital Twins Big Data Connection Across the Product Lifecycle”. In: Curry, E., Auer, S., Berre, A.J., Metzger, A., Perez, M.S., Zillner, S. (eds) Technologies and Applications for Big Data Value. Springer, 2022.

[2] Deloitte: “AI Enablement on the Way to Smart Manufacturing”, Deloitte Survey on AI Adoption in Manufacturing, 2020.

[3] Ducic, N. et al.: “Casting Process Improvement by the Application of Artificial Intelligence”, In Appl. Sci. 2022, 12, 3264. https://doi.org/10.3390/app12073264.

[4] European Commission: Horizon Europe – Work Programme 2023-2024, Digital, Industry and Space. European Commission Decision C(2023) 2178 of 31 March 2023.

[5] High-Level Expert Group on Artificial Intelligence (AI HLEG): The Assessment List for Trustworthy Artificial Intelligence (ALTAI), July 2020, Ethics guidelines for trustworthy AI | Shaping Europe’s digital future (europa.eu).

[6] AspenTech: “The future starts with Industrial AI”, MIT Technology Review, https://www.technologyreview.com/2021/06/28/1026960/the-future-starts-with-industrial-ai/, 2021.

Kontaktformular

Autoren

Dr. Roxana-Maria Holom, MSc

Data Science Project Manager & Researcher

Dr. Evans Doe Ocansey

Data Scientist