Optimale Automatisierung von Bestellvorgängen im Einzelhandel: Ein Schlüssel zum Erfolg

Wie ein mittelgroßes Unternehmen in Österreich die Herausforderungen der modernen Bestellprozesse meistert

von Dominik Falkner, MSc

In der modernen Welt des Einzelhandels steht die Effizienz der Bestellabwicklung im Zentrum des Unternehmenserfolgs. Angesichts der raschen Entwicklung des Online-Handels und der steigenden Kundenerwartungen ist es für Einzelhandelsunternehmen wichtiger denn je, ein reibungsloses und effektives Bestellsystem zu etablieren. Dieser Artikel widmet sich den Herausforderungen, die ein mittelgroßes Einzelhandelsunternehmen in Österreich bewältigen muss, welches exemplarisch für viele Unternehmen in Europa steht. Dieses Unternehmen betreibt etwa 165 Filialen und vertreibt seine Produkte sowohl online als auch in physischen Geschäften, wobei jede Filiale spezialisierte Produkte anbietet, die auf die Bedürfnisse des jeweiligen Landes zugeschnitten sind.

Inhalt

- Die Bedeutung effizienter Bestellabwicklung im digitalen Zeitalter

- Herausforderungen bei der Bestellabwicklung im Einzelhandel

- Bestellvorschläge: Heuristische Methoden zur Vermeidung von Lagerengpässen

- Der Kunde im Fokus: Einsatz von Modellen und Evaluieren des Produktportfolios

- Stille Post: Zusammenspiel zwischen den Komponenten

- Fazit: Über 50 % Effektivität – automatisierte Bestellvorschläge transformieren die Lieferkette

- Referenzen

- Autor

Die Bedeutung effizienter Bestellabwicklung im digitalen Zeitalter

Die Bestellabwicklung, besonders in einem so diversifizierten Netzwerk, stellt eine komplexe Herausforderung dar. Bislang erfordert der Bestellprozess für Filialen und das zentrale Lager umfangreiches Fachwissen und viel Zeit, da Bestellungen manuell erstellt werden müssen. Diese Aufgabe wird durch die Notwendigkeit erschwert, die Kosten pro Lieferant zu minimieren, optimale Lagerbestände zu wahren und sicherzustellen, dass Produkte rechtzeitig nachbestellt werden. Die Bedeutung eines effizienten Bestellsystems wird durch Studien unterstrichen, die zeigen, dass Kunden zur Konkurrenz wechseln, wenn Produkte nicht verfügbar sind, was langfristig zu sinkender Kundenloyalität und Unzufriedenheit führen kann.

Herausforderungen bei der Bestellabwicklung im Einzelhandel

Dieser Artikel fokussiert sich auf ein Einzelhandelsunternehmen in Österreich, welches Merkmale mit anderen mittelgroßen Einzelhändlern teilt. Das Unternehmen betreibt rund 165 Filialen in Europa und bietet die Produkte im Internet und in Geschäften an. Jedes Geschäft verkauft spezielle Produkte, wobei die Produktpallette auf das jeweilige Land abgestimmt ist. Einige Produkte werden von den Geschäften gemeinsam genutzt und in größeren Mengen aus einem Zentrallager bestellt. Bis jetzt müssen Filialen und das Zentrallager die Produkte manuell bestellen. Die Erstellung von Bestellungen erfordert viel Fachwissen und Zeit. Erschwerend kommt die Notwendigkeit hinzu, die Kosten pro Lieferant zu minimieren, gute Lagerbestände aufrechtzuerhalten und sicherzustellen, dass die Produkte bei Bedarf rechtzeitig bestellt werden. Das Problem in den Griff zu bekommen ist für Online-Händler besonders wichtig, da laut einer Studie von Dadzie und Winston [2] viele Kunden ein Produkt bei einem Wettbewerber kaufen, wenn es nicht verfügbar ist. Anand und Chadha [3] weisen auf langfristige, negative Effekte wie sinkende Kundenloyalität und Unzufriedenheit bei Ersatzprodukten hin. Zinn und Liu [4] zeigen auch auf, dass Lagerengpässe das Image eines Geschäfts schädigen können.

Das Hauptziel in diesem Projekt ist es, diesen Prozess zu verbessern und ihn durch die Berechnung von Bestellvorschlägen je Lieferant zu unterstützen. Dies geschieht durch die Kombination von Geschäftsregeln (pro Lieferanten und Lager) mit einem System, das den Bedarf auf der Grundlage historischer Daten und damit verbundener Ereignisse schätzt. Aastrup und Kotzab [1] geben einen Überblick über die derzeitigen Möglichkeiten, dieses Problem anzugehen.

Im Folgenden wird eine Strategie vorgestellt, die darauf abzielt, durch Prognosen der Kundennachfrage sicherzustellen, dass die richtige Menge an Lagerbeständen verfügbar ist.

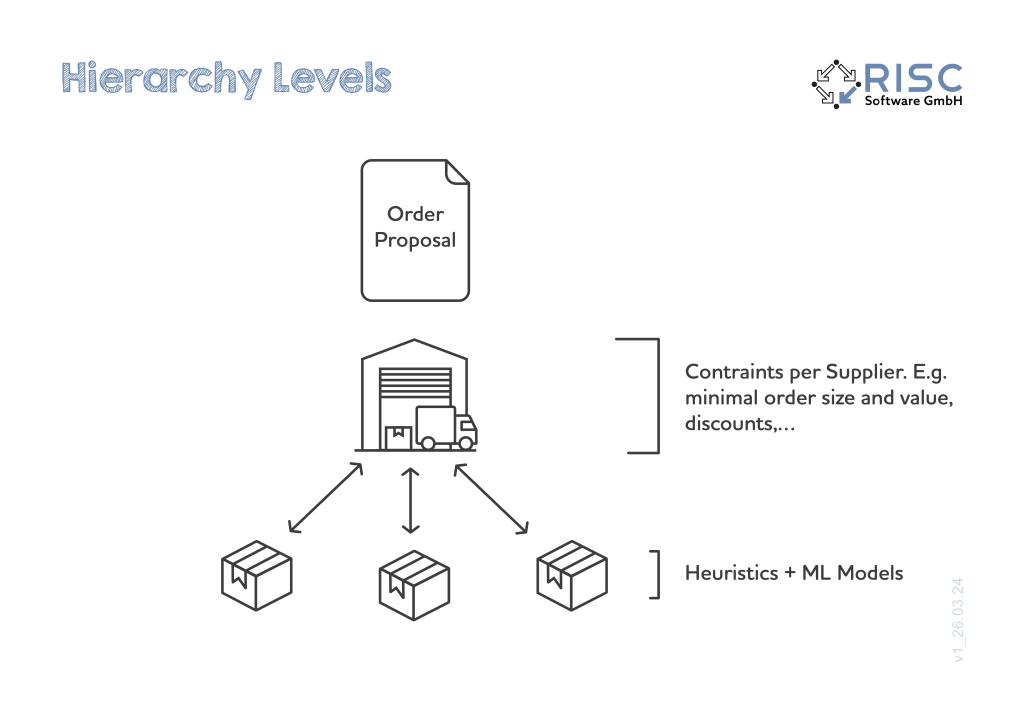

Um diese Aufgabe zu bewältigen, werden regelmäßig alle Zulieferer in Betracht gezogen. Jeder Zulieferer liefert eine bestimmte Anzahl von Produkten, und die Kernfrage besteht darin, welche Produkte nachbestellt werden müssen. Auf der untersten Ebene wird mittels Heuristik und Vorhersagen der Zeitpunkt ermittelt, zu dem ein Produkt voraussichtlich nicht mehr auf Lager sein wird. Auf Basis dieser Einschätzung wird ein vorläufiger Bedarf ermittelt, der zur Erstellung eines „Warenkorbs“ für den jeweiligen Lieferanten führt. Dieser Warenkorb kann anschließend durch spezifische Regeln angepasst werden. Beispielsweise fordern einige Lieferanten eine Mindestbestellmenge oder bestimmte Bestelleinheiten (zum Beispiel Paletten anstelle von Kisten). Hier wird ebenfalls versucht, Rabatte zu erzielen, indem man eventuell mehr bestellt, als notwendig wäre. Als nächsten wird das Vorgehen auf der untersten Ebene genauer erklärt.

Heuristiken sind Methoden, um schnell und mit praktischen Mitteln Lösungen für Probleme zu finden. Dabei setzt man oft auf einfache Regeln oder Erfahrung, statt alles bis ins kleinste Detail zu analysieren. Sie helfen, schnell zu entscheiden, wenn es keine perfekte Lösung gibt.

Abbildung 1: Die verschiedenen Hierarchieebenen des Vorgehens. Das System erzeugt einen Bestellvorschlag anhand eines Lieferanten. Dazu werden alle Produkte je Lieferant betrachtet. Für jedes Produkt wird mit einer Heuristik und Prognosen der Bedarf geschätzt.

Bestellvorschläge: Heuristische Methoden zur Vermeidung von Lagerengpässen

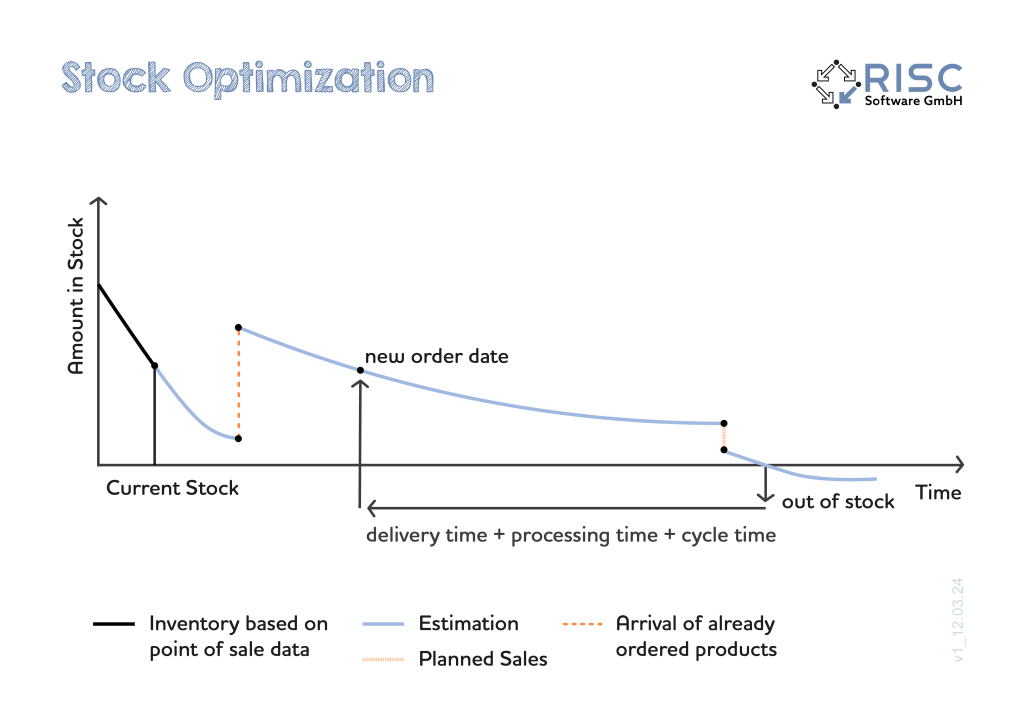

Um eine effiziente und kostengünstige Bestellung zu gewährleisten, müssen bei der Erstellung von Bestellvorschlägen verschiedene Faktoren berücksichtigt werden. Erstens soll ein ausreichender Lagerbestand für die künftige Nachfrage vorhanden sein, um Fehlbestände oder Verzögerungen zu vermeiden. Dazu wurde auf eine Heuristik zurückgegriffen, die in Abbildung 2 dargestellt ist. Die Idee ist, sicherzustellen, dass die bestellten Waren vorhanden sind, bevor der Bestand zu Ende geht, dieser Punkt ist in Abbildung 2 durch den „out of stock“ markiert. Dieser Zeitpunkt wird anhand historischer Daten bestimmt, die mit der von der Prognosekomponente gelieferten Bedarfsschätzung und allen bekannten Bestellungen und Verkäufen in der Zukunft zusammengeführt werden. Um sicherzustellen, dass die Bestellung rechtzeitig eintrifft, wird ein Zeitfenster rückwärts konstruiert, um zu bestimmen, wann das Produkt bestellt werden muss. Das Zeitfenster besteht aus:

- Lieferzeit (delivery time): Die Zeit, die üblicherweise für die Lieferung der Ware benötigt wird, einschließlich lieferantenspezifischer Bearbeitungszeiten.

- Bearbeitungszeit (processing time): Zeit, die vergeht, bis die Ware für den Verkauf zur Verfügung steht. Dies umfasst das Sortieren, Auspacken usw.

- Zykluszeit (cycle time): Die Zeit zwischen zwei Bestellungen. Dies ist ein Parameter, der indirekt steuert, wie oft ein Produkt bestellt werden soll.

Des Weiteren werden zusätzliche Faktoren in Betracht gezogen, wie zum Beispiel Mindestbestellmenge, Rabatte und minimale Bestellgröße. Insgesamt wird nach Möglichkeiten gesucht, die Kosten der Bestellung kleinzuhalten, aber in Abwägung von Rabatten. Auch Preistabellen werden einbezogen, um die Produkte zu den bestmöglichen Konditionen und in angemessenen Mengen und Einheit zu ordern. Um das System anpassungsfähig zu gestalten, können individuelle Regeln, wie Sicherheitsbestände, für jedes Produkt und jeden Lieferanten festgelegt werden.

Abbildung 2: Prognosen von Machine-Learning-Modellen, die in die Heuristik eingebunden werden. Die schwarze Linie zeigt den aktuellen Lagerbestand. Die rote bzw. grün strichlierte Linien zeigen jeweils geplante Ver- bzw. Einkäufe.

Mithilfe von Prognosen (blaue Linie) wird geschätzt, wann das Lager leer wäre. An diesem Punkt wird ein Zeitfenster rückwärts konstruiert, um festzustellen, wann das Produkt nachbestellt werden muss.

Der Kunde im Fokus: Einsatz von Modellen und Evaluieren des Produktportfolios

Beim Training werden sowohl einfache und robuste Methoden evaluiert als auch komplexere Modelle trainiert. Zweitere berücksichtigen die zusätzlichen Informationen, wie den Wochentag und bevorstehende Feiertage. Das System nutzt LightGBM [5] und einfache statistische Modelle (Durchschnitt, gleitender Durchschnitt,… ), um verschiedene Modelle für die Zeitreihenprognose zu trainieren und zu vergleichen. LightGBM war eines der am häufigsten verwendeten Modelle im M5 Prognose Wettbewerb [6]. Ein weiterer interessanter Punkt ist der Umgang mit einem sich ändernden Produktportfolio. Produkte, die nicht mehr verkauft werden, werden vor Beginn des Trainings herausgefiltert. Für neue Produkte, für die keine historischen Daten vorliegen, werden rein statistische Modelle verwendet, die in der Regel mit begrenzten Datenmengen gut funktionieren. Um mit ersetzten Produkten umzugehen, werden einem Modell die alten Produktdaten zusätzlich zu den neuen zur Verfügung gestellt.

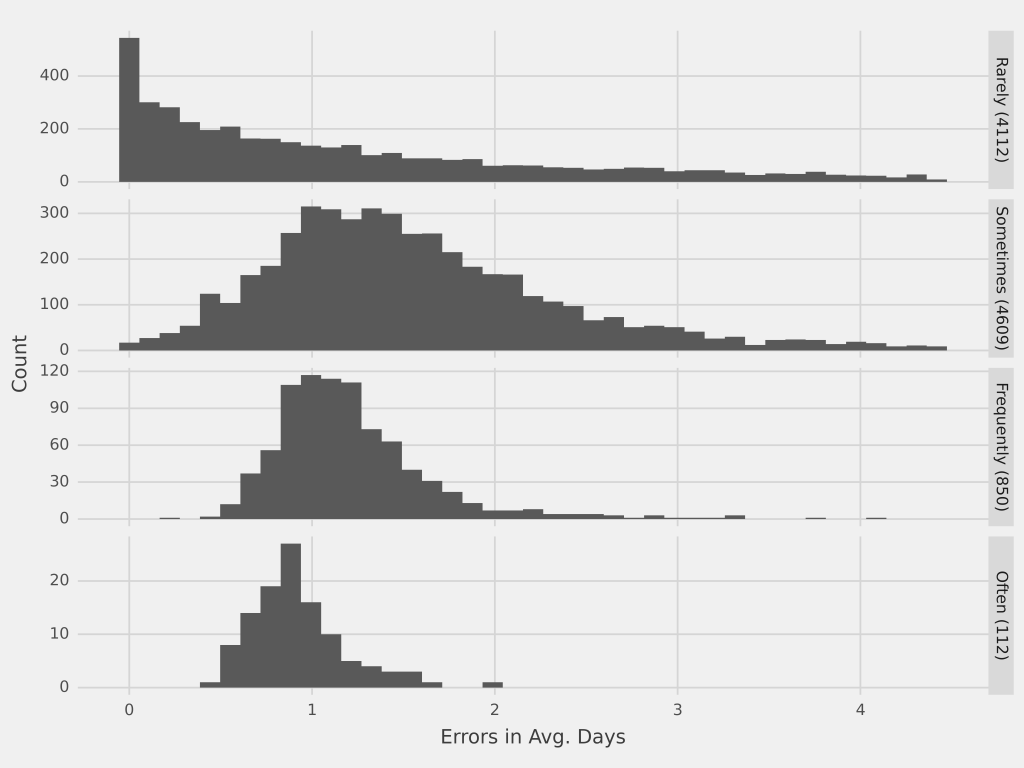

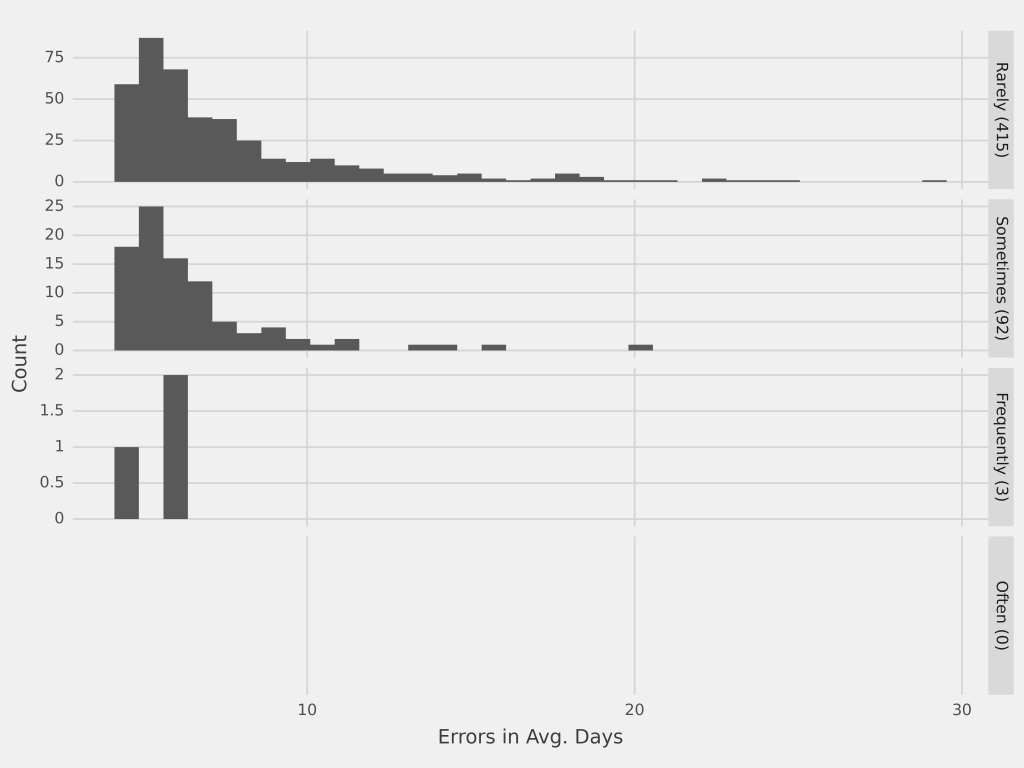

Ein Bestellvorschlag enthält mehrere Produkte von einem einzigen Lieferanten, daher ist es notwendig zu bewerten, wie gut die Schlussfolgerung als Ganzes funktioniert. Dazu wird der aus dem Backtesting gewonnene mittlere absolute Fehler durch die durchschnittlich verkauften Einheiten pro Tag geteilt. Diese Messung zeigt den Fehler in Tagen, was nützlich ist, um Schwachstellen in der Schlussfolgerung zu finden. Außerdem gibt sie Aufschluss darüber, wie gut der in Abbildung 3 gezeigte „out of stock“ Punkt getroffen werden kann.

Abbildung 3 zeigt, wie gut das gesamte Produktportfolio des Zentrallagers prognostiziert werden kann. Hierbei wird der Fehler in durchschnittlichen Fehlertagen angegeben. Dazu wird zuerst der durchschnittliche absolute Fehler berechnet und dieser dann durch die durchschnittlichen verkauften Einheiten pro Tag dividiert. Aus der Grafik ist mittels einer Kategorisierung der Produkte nach Verkaufszahlen gut ersichtlich, dass das System sehr gut mit Produkten umgehen kann, die oft verkauft werden. Gleichzeitig zeigt sich, dass selten verkaufte Produkte weitaus schwieriger zu schätzen sind. Die Analysen von einfachen und robusten Methoden sind dabei oft die beste Wahl für selten verkaufte Artikel.

Die Prognosen sind mit zusätzlichen Sicherheitsvorkehrungen ausgestattet, um die Genauigkeit zu erhöhen und eine zu starke Abweichung von den realistischen Szenarien zu vermeiden. Die Sicherheitsvorkehrungen bestehen darin, die Quartale der letzten Jahre zu überprüfen und zu vergleichen, ob die geschätzte Nachfrage innerhalb einer bestimmten prozentualen Spanne liegt; andernfalls werden die Aufträge innerhalb dieser Spanne begrenzt. Diese Sicherheitsvorkehrungen tragen dazu bei, eine Über- oder Unterbevorratung von Produkten zu verhindern.

(a)

(b)

Abbildung 3: (a) zeigt das Histogramm der Fehler unterhalb des 95%-Quantils für alle Produkte. (b) zeigt das Histogramm der Fehler oberhalb des 95 %-Quantils für alle Produkte. Der Fehler ist durch die durchschnittliche Anzahl an Tagen angegeben, mit der die Schätzung des Modells daneben liegt. Diese Metrik ist für die Heuristik nützlich, da sie zeigt, wie gut der Punkt „nicht vorrätig“ erreicht werden kann. Die Kategorien auf der y-Achse geben an, wie oft ein Produkt im Durchschnitt verkauft wird, einschließlich einer Zählung in Klammern (Anzahl der Produkte, die in diese Kategorie fallen). Die Abbildung zeigt, dass die Schlussfolgerung für häufig gekaufte Produkte gut funktioniert. Bei Produkten, die nur selten verkauft werden, gibt es jedoch Verbesserungspotenzial.

Stille Post: Zusammenspiel zwischen den Komponenten

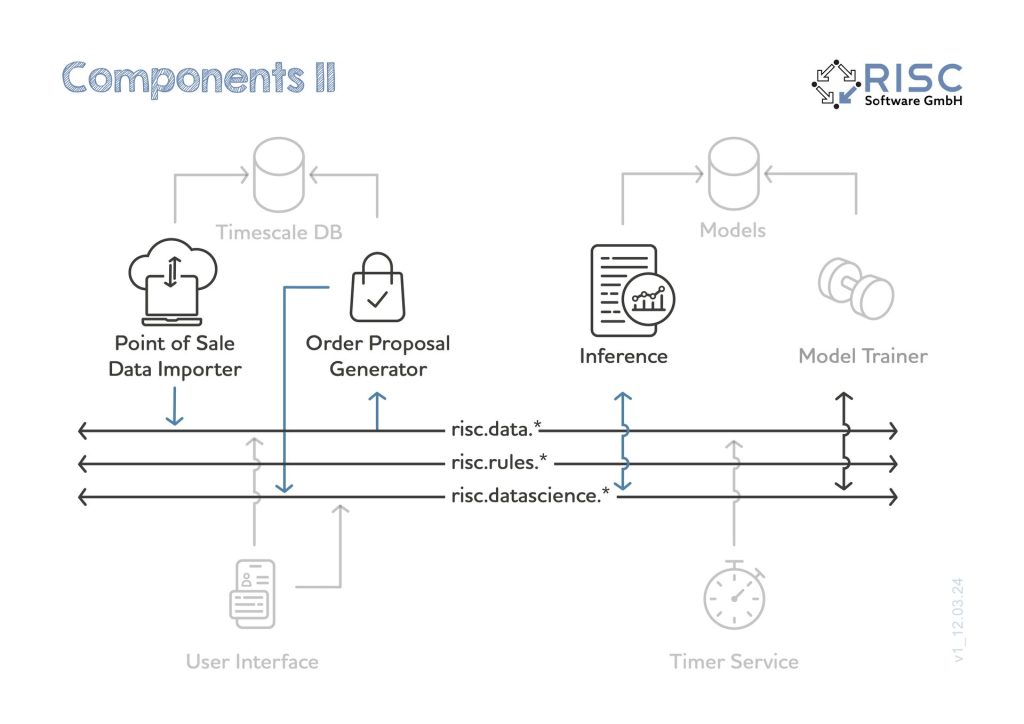

Das reibungslose Zusammenspiel verschiedener Softwarekomponenten spielt eine entscheidende Rolle, insbesondere wenn es um die Integration von State-of-the-Art Software geht. Ein bewährter Ansatz ist die Verwendung eines Nachrichtenbusses, um die Kommunikation zwischen den verschiedenen Teilen des Systems zu erleichtern [7]. Außerdem können damit komplexe Prozesse implementiert werden, wobei Nachrichten als Auslöser für bestimmte Aktionen oder Workflows dienen. Abbildung 4 veranschaulicht den Prozess der Bestellvorschlagsgenerierung. Dieser Prozess wird durch neue Datenimporte ausgelöst. Der Bestellvorschlagsgenerator nimmt die vom Importprozess gesendeten Nachrichten auf und startet den Inferenzprozess. Die Ergebnisse werden in der Datenbank gespeichert und können als CSV-Dateien exportiert werden, um die Daten in das SAP-System des Händlers zu laden.

Abbildung 4: Diese Abbildung zeigt alle Komponenten des Systems. Sie alle interagieren über Nachrichten miteinander. Oben links ist der Datenimport sowie der Koordinator für die Generierung von Bestellvorschlägen zu sehen. Rechts oben sind der Trainingsprozess und die Inferenz dargestellt. Der untere Bereich zeigt, wie die Benutzeroberfläche mit dem Datenimporteur/-exporteur interagiert. Schließlich gibt es noch einen Zeitgeberdienst, der periodische Aufgaben erledigt. Die gesamte Anwendung ist locker in drei Komponenten strukturiert: Daten, Regeln und Data Science.

Fazit: Über 50 % Effektivität – automatisierte Bestellvorschläge transformieren die Lieferkette

In einem umfassenden Bestellvorschlagsprozess werden Vorschläge für 271 Lieferanten generiert, wobei beachtlich ist, dass 56% dieser Vorschläge von den Mitarbeiter*innen ohne Änderungen übernommen werden. Des Weiteren werden zehn Lieferanten vollständig automatisch durch das System bearbeitet, was die Effizienz und Genauigkeit des Prozesses unterstreicht. Zudem werden etwa 10.000 Produkte durch eine speziell entwickelte Pipeline für maschinelles Lernen analysiert und verarbeitet. Besonders Produkte, die sich nicht regelmäßig verkaufen, stellen bei dieser Herangehensweise noch eine Herausforderung dar.

Zusätzlich liegen qualitative Erkenntnisse aus dem Projekt vor. Mit der Zunahme der durch das System verwalteten Produktpalette gewinnt die Reduzierung der erforderlichen Trainingszeit für die Modelle an Bedeutung. Es zeigt sich, dass bei einigen Lieferanten aufgrund ihres umfangreichen Produktangebots häufig Bestellvorschläge erstellt werden. Die Akzeptanz des Systems und der Prognosen variiert unter den Nutzern erheblich, wobei eine verbesserte Transparenz und Nachvollziehbarkeit des Prozesses sowie der Modelle potenziell zur Steigerung der Akzeptanz beitragen könnte.

Abschließend lässt sich sagen, dass das System einen wesentlichen Beitrag zum Prozess leistet. Gleichzeitig existieren zahlreiche Möglichkeiten, diesen Prozess weiter zu verbessern und auszubauen.

Die Ergebnisse und die Methodik wurden auf der ISM-Konferenz 2023 in Lissabon vorgestellt, der dazugehörige Artikel [8] ist im Procedia Computer Science 232C (2024) (DOI: 10.1016/j.procs.2024.01.176) publiziert.

Referenzen

[1] J. Aastrup, H. Kotzab, Forty years of out-of-stock research – and shelves are still empty, The International Review of Retail, Distribution and Consumer Research 20 (2010) 147–164. URL: https://doi.org/10.1080%2F09593960903498284. doi:10.1080/ 09593960903498284.

[2] K. Q. Dadzie, E. Winston, Consumer response to stock-out in the online supply chain, International Journal of Physical Distribution & Logistics Management 37 (2007) 19–42. doi:10.1108/09600030710723309.

[3] S. Anand, S. Chadha, Out-of-stocks are more costly than losing a sale — but there’s a fix, https://www.supplychaindive.com/news/ reduce-retail-out-of-stock-AT-Kearney/545439/, 2019. Accessed: 2023-03-29.

[4] W. Zinn, P. C. Liu, CONSUMER RESPONSE TO RETAIL STOCKOUTS, Journal of Business Logistics 22 (2001) 49–71.doi:10.1002/j.2158-1592.2001.tb00159.x.

[5] G. Ke, Q. Meng, T. Finley, T. Wang, W. Chen, W. Ma, Q. Ye, T.-Y. Liu, Lightgbm: A highly efficient gradient boosting decision tree, in: Proceedings of the 31st International Conference on Neural Information Processing Systems, NIPS’17, Curran Associates Inc., Red Hook, NY, USA, 2017, p. 3149–3157.

[6] S. Makridakis, E. Spiliotis, V. Assimakopoulos, M5 accuracy competition: Results, findings, and conclusions, International Journal of Forecasting 38 (2022) 1346–1364. doi:10.1016/j.ijforecast.11.013.

[7] P.Kannisto,D.Ha ̈stbacka,T.Gutie ́rrez,O.Suominen,M.Vilkko,P.Craamer, Plant-wide interoperability and decoupled, data-driven process control with message bus communication, Journal of Industrial Information Integration 26 (2022) 100253. doi:10.1016/j.jii.2021.100253.

[8] Falkner, D., Bögl, M., Gattinger, A., Stainko, R., Zenisek, J., & Affenzeller, M. (2024). Integrating machine learning into supply chain management: Challenges and opportunities. Procedia Computer Science, 232, 1779–1788. doi:10.1016/j.procs.2024.01.176

Ansprechperson

Autor

Dominik Falkner, MSc

Data Scientist