Projekt opt1mus

Im Projekt opt1mus wird ein ganzheitliches System für die Leichtmetallindustrie entwickelt, das mithilfe von digitalen Zwillingen und Künstlicher Intelligenz die Produktion effizienter und emissionsärmer gestalten soll.

Aluminium und andere Leichtmetalle leisten als Bestandteile von leichten und gleichzeitig robusten Fahrzeugbauteilen einen unverzichtbaren Beitrag zur Erreichung der Klimaziele bis 2050. Gleichzeitig ist ihre Herstellung und Verarbeitung mit energieintensiven Prozessen verbunden. Deren Energie-Effizienz kann jedoch durch die Etablierung von Cyber Physischen Systemen (CPS) weit verbessert werden. Bisher bedarf es langjähriger Erfahrung und ressourcenaufwendiger Versuche, um die richtigen Prozessparameter zur Herstellung von hochqualitativen Bauteilen zu finden. Diese Versuche können mittels digitaler Zwillinge von Produktionsanlagen virtuell durchgeführt werden. Das spart Zeit, Energie und vermeidet gefährliche Arbeitsbedingungen beim Testen neuer Legierungen oder der Entwicklung neuer Prozesse. Einen weiteren Vorteil bieten digitale Zwillinge in Verbindung mit Messungen während des Betriebs tiefgreifende Zusammenhänge schneller und genauer erfasst werden. Diese Künstliche Intelligenz kann live vorausberechnen, wie sich der digitale Zwilling eines Prozesses weiterentwickelt, und den Nutzer*innen Vorschläge machen, wie sie die Parameter optimieren können. Menschen hingegen benötigen viele Jahre, um ein vergleichbares Prozesswissen aufbauen zu können.

Diese neuen Methoden zur Digitalisierung treffen heute auf die gesteigerte Notwendigkeit, unsere Produktionsmuster nachhaltiger zu gestalten. Doch trotz der verfügbaren Möglichkeiten zur Erstellung von digitalen Zwillingen mangelt es in der Leichtmetallindustrie immer noch an ganzheitlichen Systemen. Dies ist darauf zurückzuführen, dass Softwarefirmen den Funktionsumfang ihrer kommerziell verfügbaren Systeme auf etablierte Prozesse mit maximalem Umsatz, wie die Stahlindustrie, abstimmen. Die Notwendigkeit für digitale Assistenzsysteme besteht ebenfalls für Prozesse abseits der Stahlindustrie. Deswegen ist ein flexibles System notwendig, das für innovative Prozesse und neue Legierungen, die den Stand der Technik vorantreiben, angepasst werden kann. Gleichzeitig müssen solche digitalen Assistenzsysteme auf die Bedürfnisse der Bediener*innen abgestimmt sein, um zu einer tatsächlichen Verbesserung der Prozesse zu führen. Dies ist das Ziel des Projekts opt1mus.

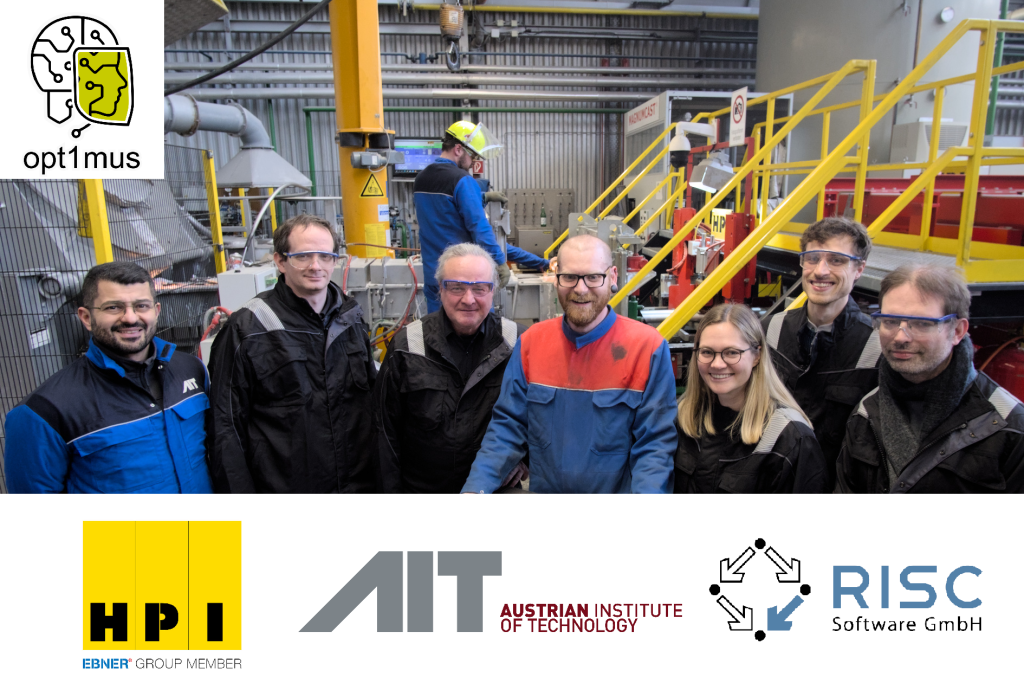

Das Konsortium lässt alle notwendigen Aspekte in die Entwicklung eines menschengerechten CPS am Beispiel des horizontalen Aluminium-Stranggusses einfließen:

- Durch die speziellen physikalischen Bedingungen bedarf es eigens entwickelter Modelle, um die Materialqualität in Simulationen akkurat vorhersagen zu können. Dies gewährleistet das LKR als außeruniversitäre Forschungseinrichtung mit über 25 Jahren Erfahrung über die gesamte Prozesskette von Legierungsentwicklung über Gieß- und Umformprozesse inklusive begleitender Simulationen. Ergänzt wird dies durch 20 Jahre Erfahrung im Bau von Stranggussanlagen seitens des Firmenpartners HPI High Performance Industrietechnik GmbH.

- Gleichzeitig benötigt es Schnittstellen zwischen Mensch und Maschine (HMI), die den Bediener*innen während des Gießens die notwendige Unterstützung bieten. Dies wird vom Center for Technology Experience des AIT im Zuge eines Nutzer*innenzentrierten Design-Prozesses gemeinsam mit Anwender*innen entwickelt.

- Um fundierte Unterstützung für den komplexen Entscheidungsprozess in der täglichen Arbeit von Gießer*innen zu ermöglichen, ist die RISC Software GmbH als Forschungsinstitut zu Big Data, künstlicher Intelligenz und Maschinellem Lernen mit dem Aufbau eines Advisorsystems betraut.

Speziell für den Industriestandort (Ober-)Österreich ist die Entwicklung eines flexiblen Cyber Physischen Systems kritisch, um die Digitalisierung jeglicher Produktionsprozesse der Zuliefererbetriebe zu gewährleisten. Dazu wird das im Projekt opt1mus entwickelte CPS frei für alle als Open-Source Software zugänglich gemacht und bewusst auf die Möglichkeit zur Adaption für andere Prozesse als den Strangguss geachtet. Dies stellt die Reduktion von Ausschuss und damit verbundenen CO₂-Emissionen sicher, während gleichzeitig eine höhere Resilienz gegenüber Ressourcenknappheit bei höchster Qualität reproduzierbar erreicht wird. Dadurch werden Innovationen österreichischer Anlagenbauer und Produzenten maßgeblich gestärkt und nachhaltig menschengerechte Arbeit durch digitale Assistenz geschaffen.

Dieses Projekt wird aus Mitteln der FFG unter der Projektnummer 899054 (opt1mus) gefördert.

Details zum Projekt

- Projekt-Kurztitel: opt1mus

- Projekt-Langtitel: Open Process Twin Minding the User 1st

- Fördercall: FFG, Produktion und Material 2022

- Projektpartner*innen:

- LKR Leichtmetallkompetenzzentrum Ranshofen (Konsortialführung)

- HPI High Performance Industrietechnik GmbH

- AIT/Center for Technology Experience

- RISC Software GmbH (Abteilung Logistics Informatics)

- Budgetvolumen (gesamt): 1,2 Mio. Euro

- davon Förderung (gesamt): 916.000 Euro

- Laufzeit: 36 Monate (01.03.2023 – 28.02.2026)

Kontakt

Projektleitung

DI Paul Heinzlreiter

Senior Data Engineer